Điện Cực Đồng: Bảng Giá, Ứng Dụng Hàn, Điện Phân Và Mua Ở Đâu?

Điện Cực Đồng: Bảng Giá, Ứng Dụng Hàn, Điện Phân Và Mua Ở Đâu?

Điện cực đồng đóng vai trò then chốt trong nhiều ứng dụng công nghiệp, từ gia công tia lửa điện (EDM) cho đến các quy trình hàn và mạ điện. Bài viết này, thuộc chuyên mục Tài liệu kỹ thuật, sẽ cung cấp một cái nhìn toàn diện về điện cực đồng, bao gồm thành phần hóa học, tính chất vật lý, ứng dụng thực tế và các yếu tố ảnh hưởng đến hiệu suất của chúng. Chúng tôi sẽ đi sâu vào quy trình sản xuất điện cực đồng, các tiêu chuẩn kỹ thuật liên quan, cũng như cách lựa chọn điện cực đồng phù hợp với từng ứng dụng cụ thể, giúp bạn tối ưu hóa hiệu quả và độ chính xác trong công việc. Cuối cùng, bài viết cũng đề cập đến các biện pháp bảo quản và xử lý điện cực đồng sau sử dụng, đảm bảo tuổi thọ và hiệu suất lâu dài.

Điện Cực Đồng: Tổng Quan và Ứng Dụng Trong Công Nghiệp

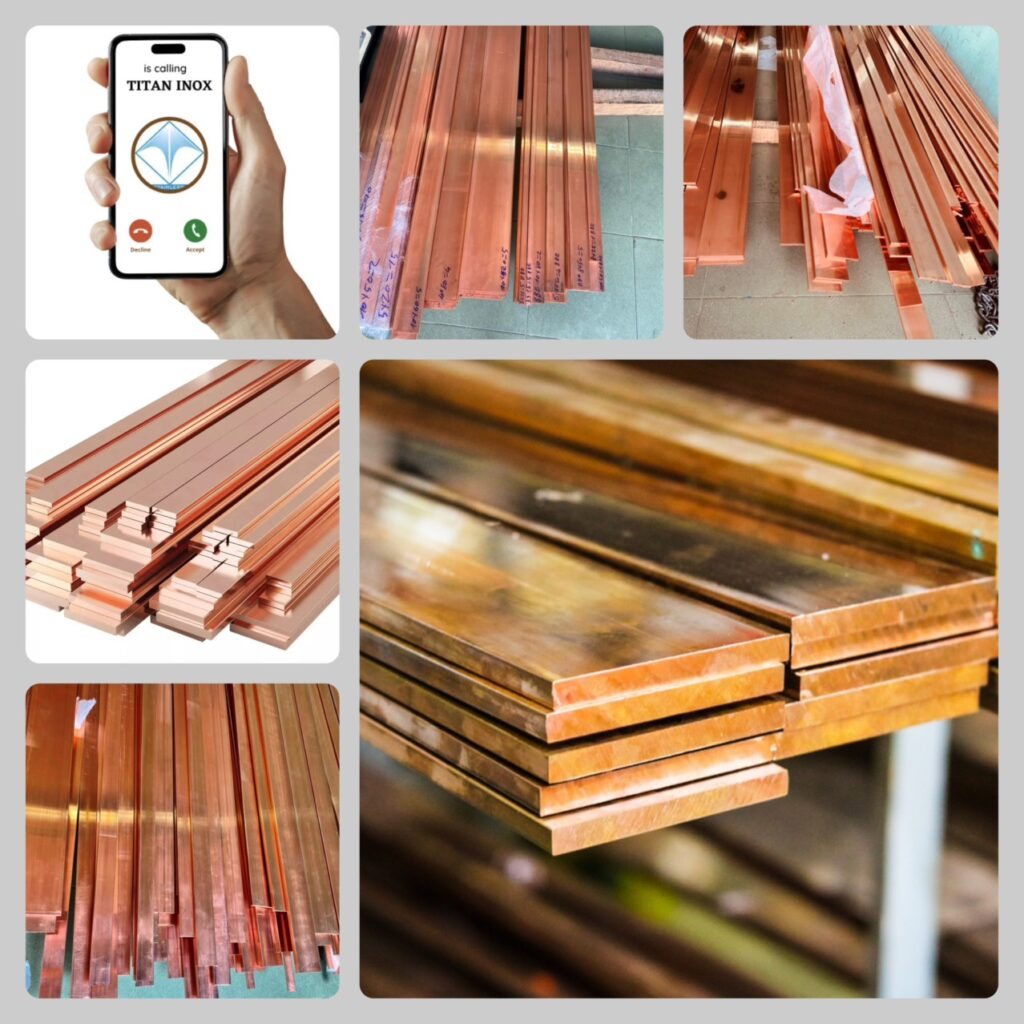

Điện cực đồng đóng vai trò then chốt trong nhiều ngành công nghiệp, không chỉ là một vật liệu dẫn điện thông thường mà còn là thành phần không thể thiếu trong các quy trình sản xuất hiện đại. Điện cực, đặc biệt là điện cực làm từ đồng, được sử dụng rộng rãi nhờ khả năng dẫn điện, dẫn nhiệt vượt trội, cùng với khả năng gia công và chống ăn mòn tương đối tốt.

Ứng dụng của điện cực đồng trải dài trên nhiều lĩnh vực, từ gia công tia lửa điện (EDM) đến hàn điện, mạ điện, và sản xuất thiết bị điện tử. Trong gia công EDM, điện cực đồng được sử dụng để tạo hình các chi tiết kim loại có độ phức tạp cao, độ chính xác tuyệt đối. Khả năng dẫn điện cao giúp điện cực đồng tạo ra tia lửa điện ổn định, loại bỏ vật liệu một cách hiệu quả.

Trong ngành công nghiệp điện tử, điện cực đồng được sử dụng làm tiếp điểm, đầu nối, và linh kiện dẫn điện trong các thiết bị điện tử, nhờ vào khả năng dẫn điện tốt và độ bền cao. Ngoài ra, chúng còn đóng vai trò quan trọng trong các quy trình mạ điện, tạo lớp phủ bảo vệ hoặc trang trí trên bề mặt kim loại khác.

Ứng dụng đa dạng của điện cực đồng trong công nghiệp có thể kể đến:

- Gia công cơ khí chính xác: Điện cực đồng là vật liệu lý tưởng cho gia công EDM, giúp tạo ra các khuôn mẫu, chi tiết máy phức tạp với độ chính xác cao.

- Sản xuất khuôn mẫu: Điện cực đồng được dùng để tạo hình các khuôn mẫu cho ngành nhựa, đúc kim loại, đảm bảo độ sắc nét và chi tiết của sản phẩm.

- Ngành điện tử: Điện cực đồng là thành phần quan trọng trong sản xuất bảng mạch in (PCB), các loại connector, và các linh kiện điện tử khác.

- Công nghiệp hàn: Điện cực đồng được sử dụng trong các phương pháp hàn điện trở, hàn điểm, đảm bảo mối hàn chắc chắn và dẫn điện tốt.

- Mạ điện: Điện cực đồng đóng vai trò anot trong quá trình mạ điện, giúp tạo lớp phủ đồng bảo vệ hoặc trang trí trên bề mặt kim loại.

Nhờ những đặc tính ưu việt và tính ứng dụng rộng rãi, điện cực đồng ngày càng khẳng định vai trò quan trọng trong sự phát triển của nhiều ngành công nghiệp, thúc đẩy quá trình sản xuất hiệu quả và chất lượng. Vật Liệu Công Nghiệp tự hào cung cấp các giải pháp Vật Liệu Công Nghiệp chất lượng cao, đáp ứng mọi nhu cầu sản xuất của quý khách hàng.

Phân Loại Điện Cực Đồng: Theo Vật Liệu, Hình Dạng và Mục Đích Sử Dụng

Điện cực đồng được phân loại đa dạng dựa trên nhiều tiêu chí khác nhau, từ vật liệu, hình dạng cho đến mục đích sử dụng trong các ứng dụng công nghiệp. Sự đa dạng này cho phép người dùng lựa chọn loại điện cực phù hợp nhất với yêu cầu cụ thể của từng công việc, tối ưu hóa hiệu quả và độ chính xác. Việc nắm vững các cách phân loại này là yếu tố then chốt để khai thác tối đa tiềm năng của điện cực đồng trong các quy trình sản xuất.

Phân loại theo vật liệu:

- Đồng nguyên chất: Loại điện cực này được làm từ đồng có độ tinh khiết cao, thường trên 99.9%. Điện cực đồng nguyên chất có độ dẫn điện và dẫn nhiệt tuyệt vời, thích hợp cho các ứng dụng gia công tinh xảo, đòi hỏi độ chính xác cao và bề mặt hoàn thiện tốt.

- Hợp kim đồng: Để cải thiện một số đặc tính cơ học hoặc điện hóa, đồng thường được pha trộn với các nguyên tố khác như berili (Be), crom (Cr), vonfram (W), hoặc kẽm (Zn). Ví dụ, hợp kim đồng berili có độ bền cao và khả năng chống mài mòn tốt, thường được sử dụng trong gia công EDM các vật liệu cứng.

Phân loại theo hình dạng:

- Điện cực dạng thanh, tròn: Đây là loại điện cực phổ biến nhất, được sử dụng rộng rãi trong gia công EDM và các ứng dụng hàn. Kích thước và chiều dài của thanh có thể thay đổi tùy thuộc vào yêu cầu cụ thể.

- Điện cực dạng tấm, phiến: Thường được dùng trong các ứng dụng cắt hoặc tạo hình bề mặt lớn, nơi cần phân bố dòng điện đều trên một diện tích rộng.

- Điện cực định hình: Được chế tạo với hình dạng phức tạp, tương ứng với hình dạng mong muốn của sản phẩm cuối cùng. Loại điện cực này giúp tiết kiệm thời gian và công sức trong gia công EDM các chi tiết có hình dạng đặc biệt.

Phân loại theo mục đích sử dụng:

- Điện cực cho gia công tia lửa điện (EDM): Đây là ứng dụng quan trọng nhất của điện cực đồng. Các loại điện cực EDM được thiết kế để chịu được nhiệt độ và dòng điện cao, đồng thời có khả năng chống mài mòn tốt.

- Điện cực cho hàn: Điện cực đồng được sử dụng trong các quy trình hàn khác nhau, như hàn MIG/MAG hoặc hàn điện trở, để tạo ra mối hàn chắc chắn và dẫn điện tốt.

- Điện cực cho mạ điện: Trong quy trình mạ điện, điện cực đồng đóng vai trò là vật dẫn điện, giúp các ion kim loại bám vào bề mặt vật liệu cần mạ.

- Điện cực cho các ứng dụng đặc biệt: Ngoài ra, điện cực đồng còn được sử dụng trong nhiều ứng dụng đặc biệt khác, như trong các thiết bị điện phân, các hệ thống chống sét, hoặc trong các thiết bị đo lường điện.

Việc lựa chọn đúng loại điện cực đồng, phù hợp với vật liệu, hình dạng và mục đích sử dụng, đóng vai trò then chốt trong việc đảm bảo chất lượng và hiệu quả của quá trình gia công hoặc sản xuất. Vật Liệu Công Nghiệp cung cấp đa dạng các loại điện cực đồng đáp ứng mọi nhu cầu của khách hàng.

Ưu Điểm Vượt Trội của Điện Cực Đồng So Với Các Vật Liệu Khác

Điện cực đồng ngày càng được ưa chuộng trong nhiều ứng dụng công nghiệp nhờ sở hữu những ưu điểm vượt trội so với các vật liệu khác như nhôm, thép, hay graphite. Những ưu thế này không chỉ nằm ở khả năng gia công mà còn ở hiệu suất và độ bền trong quá trình sử dụng, đặc biệt là trong gia công tia lửa điện (EDM).

Sở dĩ điện cực đồng được đánh giá cao là nhờ tính dẫn điện và dẫn nhiệt tuyệt vời. So với thép, đồng có độ dẫn điện cao hơn gấp nhiều lần, cho phép dòng điện chạy qua dễ dàng, giảm thiểu năng lượng hao phí dưới dạng nhiệt. Điều này đặc biệt quan trọng trong gia công EDM, nơi mà sự tập trung năng lượng cao là yếu tố then chốt để loại bỏ vật liệu. Hơn nữa, khả năng dẫn nhiệt tốt giúp đồng tản nhiệt nhanh chóng, ngăn ngừa tình trạng quá nhiệt cục bộ có thể làm hỏng điện cực và giảm độ chính xác của quá trình gia công.

Bên cạnh đó, điện cực đồng còn thể hiện ưu thế về khả năng gia công. Đồng dễ dàng được cắt gọt, tạo hình thành các hình dạng phức tạp với độ chính xác cao, đáp ứng yêu cầu khắt khe của nhiều ứng dụng khác nhau. Trong khi đó, các vật liệu như thép hoặc tungsten carbide thường đòi hỏi các phương pháp gia công đặc biệt và tốn kém hơn. Khả năng gia công tốt của đồng còn giúp giảm thời gian và chi phí sản xuất điện cực, mang lại lợi ích kinh tế đáng kể.

Một điểm cộng khác của điện cực đồng là khả năng chống ăn mòn tốt. Mặc dù không hoàn toàn trơ về mặt hóa học, đồng có khả năng tạo thành một lớp oxit bảo vệ trên bề mặt, giúp ngăn chặn sự ăn mòn từ môi trường xung quanh. Điều này đặc biệt quan trọng trong các ứng dụng mà điện cực tiếp xúc với các chất lỏng hoặc khí ăn mòn. So với thép, đồng ít bị gỉ sét hơn, giúp kéo dài tuổi thọ của điện cực và giảm chi phí bảo trì, thay thế. Theo một nghiên cứu, điện cực đồng có tuổi thọ cao hơn khoảng 20-30% so với điện cực thép trong môi trường ăn mòn.

Ngoài ra, điện cực đồng còn có chi phí tương đối hợp lý so với một số vật liệu đặc biệt khác như bạc hoặc vàng. Điều này giúp giảm chi phí đầu tư ban đầu và chi phí vận hành, làm cho đồng trở thành một lựa chọn kinh tế cho nhiều ứng dụng công nghiệp. Tuy nhiên, cần lưu ý rằng giá đồng có thể biến động theo thị trường, do đó việc lựa chọn nhà cung cấp uy tín và có chính sách giá ổn định là rất quan trọng. Vật Liệu Công Nghiệp tự hào là đơn vị cung cấp điện cực đồng uy tín trên thị trường.

Tóm lại, nhờ tính dẫn điện, dẫn nhiệt cao, khả năng gia công tốt, khả năng chống ăn mòn và chi phí hợp lý, điện cực đồng trở thành lựa chọn ưu tiên trong nhiều ứng dụng công nghiệp, đặc biệt là trong gia công EDM.

Điện Cực Đồng Trong Gia Công Tia Lửa Điện (EDM): Cơ Chế và Hiệu Quả

Gia công tia lửa điện (EDM), một phương pháp gia công đột phá, đã chứng minh tính hiệu quả vượt trội khi sử dụng điện cực đồng. Quá trình này tận dụng các xung điện lặp đi lặp lại để loại bỏ vật liệu khỏi phôi, tạo ra các hình dạng phức tạp và độ chính xác cao. Sở dĩ điện cực đồng đóng vai trò then chốt trong EDM là nhờ đặc tính dẫn điện tốt, khả năng chịu nhiệt cao, và dễ gia công, giúp quá trình phóng điện diễn ra ổn định và hiệu quả, từ đó định hình nên sản phẩm cuối cùng.

Cơ chế hoạt động của EDM với điện cực đồng dựa trên sự hình thành kênh dẫn điện (plasma) giữa điện cực và phôi. Khi điện áp đạt ngưỡng, một tia lửa điện nhỏ được tạo ra, làm nóng chảy và bốc hơi một lượng nhỏ vật liệu trên bề mặt phôi. Các mảnh vụn vật liệu này sau đó được loại bỏ bởi chất điện môi (thường là dầu hoặc nước khử ion), và quá trình này lặp đi lặp lại hàng ngàn lần mỗi giây. Vật liệu đồng được sử dụng làm điện cực vì nó có khả năng dẫn điện tốt, giúp tập trung năng lượng của tia lửa điện vào một điểm nhỏ trên phôi, từ đó tăng hiệu quả gia công và giảm thiểu sự hao mòn điện cực.

Hiệu quả của điện cực đồng trong EDM thể hiện ở nhiều khía cạnh, bao gồm:

- Độ chính xác cao: EDM có thể tạo ra các chi tiết với dung sai rất nhỏ, thường là vài micromet, đáp ứng yêu cầu khắt khe của các ngành công nghiệp như hàng không vũ trụ, y tế, và khuôn mẫu.

- Khả năng gia công vật liệu cứng: EDM có thể gia công các vật liệu rất cứng như thép tôi, carbide, và titan, mà các phương pháp gia công truyền thống gặp khó khăn.

- Tạo hình phức tạp: EDM cho phép tạo ra các hình dạng 3D phức tạp, các rãnh sâu, các góc nhọn, và các chi tiết nhỏ mà các phương pháp gia công khác không thể thực hiện được.

- Giảm thiểu ứng suất dư: EDM là một quá trình gia công không tiếp xúc, do đó không tạo ra ứng suất dư trên phôi, giúp cải thiện độ bền và tuổi thọ của sản phẩm.

- Tiết kiệm vật liệu: EDM chỉ loại bỏ một lượng nhỏ vật liệu, giảm thiểu lãng phí và tiết kiệm chi phí.

Nhờ những ưu điểm vượt trội này, gia công EDM với điện cực đồng đã trở thành một công nghệ không thể thiếu trong nhiều ngành công nghiệp, đặc biệt là trong sản xuất khuôn mẫu, dụng cụ cắt, và các chi tiết máy chính xác. Việc lựa chọn đúng loại điện cực đồng và điều chỉnh các thông số gia công phù hợp là yếu tố then chốt để đạt được hiệu quả cao nhất trong quá trình EDM.

Quy Trình Sản Xuất Điện Cực Đồng: Từ Nguyên Liệu Đến Sản Phẩm Hoàn Thiện

Quy trình sản xuất điện cực đồng là một chuỗi các công đoạn phức tạp, biến đổi nguyên liệu thô thành các sản phẩm có độ chính xác cao, đáp ứng nhu cầu khắt khe của ngành công nghiệp gia công kim loại. Từ khâu lựa chọn nguyên liệu đầu vào đến các công đoạn gia công, kiểm tra chất lượng, mỗi bước đều đóng vai trò quan trọng trong việc đảm bảo chất lượng và hiệu suất của điện cực đồng. Quá trình này đòi hỏi sự kết hợp giữa công nghệ hiện đại, kinh nghiệm chuyên môn và kiểm soát chất lượng nghiêm ngặt để tạo ra những sản phẩm điện cực đáp ứng các tiêu chuẩn kỹ thuật khắt khe.

Quá trình sản xuất điện cực đồng bắt đầu với việc lựa chọn nguyên liệu. Đồng Cathode, thường là loại đồng có độ tinh khiết cao (99.99% Cu), được sử dụng làm nguyên liệu chính. Độ tinh khiết của đồng ảnh hưởng trực tiếp đến tính chất điện và nhiệt của điện cực, do đó, việc lựa chọn nguyên liệu chất lượng là yếu tố then chốt. Các tạp chất có thể làm giảm khả năng dẫn điện và dẫn nhiệt của điện cực, ảnh hưởng đến hiệu quả gia công EDM.

Sau khi lựa chọn nguyên liệu, quá trình đúc phôi được thực hiện. Đồng Cathode được nung chảy trong lò và đúc thành các phôi có kích thước và hình dạng gần giống với sản phẩm cuối cùng. Quá trình đúc phôi có thể sử dụng các phương pháp như đúc liên tục, đúc khuôn cát hoặc đúc áp lực, tùy thuộc vào yêu cầu về kích thước và độ chính xác của phôi. Đúc liên tục thường được sử dụng cho các sản phẩm có hình dạng đơn giản và số lượng lớn, trong khi đúc áp lực phù hợp với các sản phẩm có hình dạng phức tạp và yêu cầu độ chính xác cao.

Tiếp theo là giai đoạn gia công cơ khí, bao gồm các công đoạn như tiện, phay, bào, mài để tạo hình dạng và kích thước chính xác cho điện cực. Công nghệ CNC (Computer Numerical Control*)** được sử dụng rộng rãi để đảm bảo độ chính xác và đồng nhất của sản phẩm. Các thông số gia công như tốc độ cắt, lượng ăn dao, và bước tiến được kiểm soát chặt chẽ để tránh làm biến dạng hoặc gây ứng suất dư trong vật liệu.

Cuối cùng, quá trình kiểm tra chất lượng được thực hiện để đảm bảo điện cực đồng đáp ứng các tiêu chuẩn kỹ thuật. Các phương pháp kiểm tra bao gồm kiểm tra kích thước bằng thước cặp, panme, máy đo tọa độ (CMM), kiểm tra độ cứng bằng máy đo độ cứng, và kiểm tra thành phần hóa học bằng quang phổ kế. Ngoài ra, các khuyết tật bề mặt như vết nứt, lỗ rỗ cũng được kiểm tra bằng mắt thường hoặc kính hiển vi. Sản phẩm chỉ được xuất xưởng khi vượt qua tất cả các kiểm tra chất lượng.

Các Tiêu Chuẩn Kỹ Thuật Quan Trọng cho Điện Cực Đồng

Các tiêu chuẩn kỹ thuật đóng vai trò then chốt trong việc đảm bảo chất lượng và hiệu suất của điện cực đồng, yếu tố then chốt ảnh hưởng trực tiếp đến độ chính xác và hiệu quả của các quy trình gia công cơ khí chính xác. Việc tuân thủ các tiêu chuẩn này không chỉ giúp đảm bảo tính đồng nhất của sản phẩm mà còn giúp tối ưu hóa quy trình sản xuất và giảm thiểu rủi ro trong quá trình sử dụng điện cực đồng.

Các tiêu chuẩn kỹ thuật cho điện cực đồng bao gồm nhiều khía cạnh khác nhau, đảm bảo chất lượng toàn diện của sản phẩm từ khâu lựa chọn nguyên liệu đến khi xuất xưởng:

- Thành phần hóa học: Tiêu chuẩn này quy định hàm lượng của các nguyên tố hợp kim có trong đồng (ví dụ: Cu, Ag, P) để đảm bảo tính chất cơ lý và khả năng gia công tia lửa điện (EDM) tối ưu. Ví dụ, tiêu chuẩn có thể yêu cầu hàm lượng đồng tối thiểu là 99.9% để đảm bảo độ dẫn điện cao.

- Độ dẫn điện: Điện cực đồng cần có độ dẫn điện cao để đảm bảo hiệu quả gia công EDM. Tiêu chuẩn này quy định giá trị tối thiểu của độ dẫn điện, thường được đo bằng %IACS (International Annealed Copper Standard).

- Độ cứng: Độ cứng của điện cực đồng ảnh hưởng đến khả năng chống mài mòn và biến dạng trong quá trình gia công. Tiêu chuẩn này quy định phạm vi độ cứng phù hợp, thường được đo bằng Brinell hoặc Rockwell.

- Kích thước và dung sai: Độ chính xác về kích thước và hình dạng của điện cực đồng là yếu tố then chốt để đảm bảo độ chính xác của sản phẩm gia công. Tiêu chuẩn này quy định dung sai cho phép đối với các kích thước khác nhau của điện cực.

- Độ nhám bề mặt: Bề mặt điện cực đồng cần có độ nhám phù hợp để đảm bảo sự ổn định của quá trình phóng điện trong gia công EDM. Tiêu chuẩn này quy định giá trị độ nhám bề mặt tối đa cho phép.

- Độ tinh khiết: Hàm lượng tạp chất trong điện cực đồng cần được kiểm soát chặt chẽ để tránh ảnh hưởng đến tính chất và hiệu suất của điện cực. Tiêu chuẩn này quy định giới hạn tối đa cho phép đối với các tạp chất khác nhau.

Việc lựa chọn điện cực đồng tuân thủ các tiêu chuẩn kỹ thuật phù hợp là yếu tố then chốt để đảm bảo chất lượng và hiệu quả của quá trình gia công EDM, giúp Vật Liệu Công Nghiệp cung cấp các giải pháp gia công cơ khí chính xác và tin cậy cho khách hàng.

Điện Cực Đồng: Bảo Quản và Sử Dụng Đúng Cách để Kéo Dài Tuổi Thọ, Đảm Bảo An Toàn

Bảo quản và sử dụng điện cực đồng đúng cách đóng vai trò then chốt trong việc duy trì hiệu suất, kéo dài tuổi thọ, và đảm bảo an toàn trong quá trình gia công cơ khí, đặc biệt là gia công tia lửa điện (EDM). Việc hiểu rõ các yếu tố ảnh hưởng đến tuổi thọ điện cực đồng và áp dụng các biện pháp bảo quản phù hợp sẽ giúp doanh nghiệp tiết kiệm chi phí, nâng cao hiệu quả sản xuất và giảm thiểu rủi ro tai nạn.

Để kéo dài tuổi thọ của điện cực đồng, cần chú trọng đến các yếu tố sau:

- Chất lượng vật liệu: Sử dụng điện cực đồng được sản xuất từ nguyên liệu đồng chất lượng cao, ít tạp chất sẽ giúp tăng độ bền và khả năng chống mài mòn. Theo nghiên cứu từ Hiệp hội Kim loại Màu Việt Nam, điện cực đồng có hàm lượng đồng cao thường có tuổi thọ cao hơn 15-20% so với loại thông thường.

- Điều kiện môi trường: Môi trường bảo quản cần khô ráo, thoáng mát, tránh ánh nắng trực tiếp và các chất ăn mòn. Độ ẩm cao và sự tiếp xúc với các hóa chất có thể gây oxy hóa, ăn mòn, làm giảm tuổi thọ của điện cực đồng.

- Chế độ gia công: Lựa chọn chế độ cắt phù hợp, tránh quá tải, quá nhiệt có thể làm hỏng điện cực đồng nhanh chóng.

Các biện pháp bảo quản điện cực đồng để tránh bị oxy hóa, ăn mòn:

- Bao gói kín: Sau khi sử dụng, cần lau sạch điện cực đồng và bao gói kín bằng vật liệu chống ẩm, chống oxy hóa như giấy gói chuyên dụng hoặc túi nilon có chứa chất hút ẩm.

- Sử dụng chất bảo quản: Phủ một lớp mỏng chất bảo quản chuyên dụng lên bề mặt điện cực đồng trước khi lưu trữ để ngăn chặn quá trình oxy hóa và ăn mòn.

- Kiểm tra định kỳ: Thường xuyên kiểm tra tình trạng điện cực đồng trong quá trình lưu trữ để phát hiện sớm các dấu hiệu của oxy hóa, ăn mòn và có biện pháp xử lý kịp thời.

- Vệ sinh định kỳ: Vệ sinh điện cực đồng bằng dung dịch chuyên dụng sau mỗi lần sử dụng để loại bỏ bụi bẩn, dầu mỡ và các chất bẩn khác.

Ngoài ra, cần tuân thủ các quy tắc an toàn lao động khi sử dụng điện cực đồng, bao gồm đeo găng tay, kính bảo hộ để tránh tiếp xúc trực tiếp với da và mắt. Kiểm tra kỹ lưỡng điện cực đồng trước khi sử dụng để đảm bảo không có vết nứt, biến dạng hoặc hư hỏng nào. Sử dụng đúng loại điện cực đồng phù hợp với mục đích gia công và tuân thủ hướng dẫn của nhà sản xuất.

Xu Hướng Phát Triển và Ứng Dụng Mới của Điện Cực Đồng Trong Tương Lai

Điện cực đồng không chỉ là vật liệu quen thuộc trong ngành công nghiệp hiện tại, mà còn hứa hẹn nhiều bước tiến vượt bậc và ứng dụng đột phá trong tương lai nhờ những xu hướng phát triển đầy tiềm năng. Sự tiến bộ trong công nghệ vật liệu, kỹ thuật sản xuất và nhu cầu ngày càng cao của các ngành công nghiệp mũi nhọn đang mở ra những chân trời mới cho việc sử dụng điện cực đồng, từ đó thúc đẩy hiệu quả và độ chính xác trong gia công và sản xuất.

Một trong những xu hướng đáng chú ý là sự phát triển của các hợp kim đồng tiên tiến với những đặc tính vượt trội. Việc nghiên cứu và ứng dụng các hợp kim này, chẳng hạn như hợp kim đồng-crom-zirconi (CuCrZr) hay hợp kim đồng-berylli (CuBe), đang mở ra khả năng tạo ra các điện cực có độ bền nhiệt cao hơn, khả năng chống mài mòn tốt hơn và độ dẫn điện được cải thiện đáng kể. Điều này đặc biệt quan trọng trong các ứng dụng gia công EDM (Electrical Discharge Machining) tốc độ cao và gia công các vật liệu cứng, nơi mà điện cực đồng truyền thống có thể gặp phải những hạn chế về hiệu suất và tuổi thọ. Theo một báo cáo của Grand View Research, thị trường hợp kim đồng toàn cầu dự kiến sẽ đạt 47,2 tỷ USD vào năm 2028, cho thấy tiềm năng phát triển mạnh mẽ của lĩnh vực này.

Bên cạnh đó, công nghệ sản xuất bồi đắp (Additive Manufacturing – AM), hay còn gọi là in 3D, đang dần được ứng dụng để tạo ra điện cực đồng với hình dạng phức tạp và độ chính xác cao. Thay vì phải gia công từ khối vật liệu lớn, phương pháp in 3D cho phép tạo ra các điện cực có cấu trúc tối ưu, giảm thiểu lượng vật liệu dư thừa và rút ngắn thời gian sản xuất. Công nghệ này đặc biệt hữu ích trong việc tạo ra các điện cực tùy chỉnh cho các ứng dụng đặc biệt, nơi mà các phương pháp sản xuất truyền thống gặp nhiều khó khăn. Ưu điểm của phương pháp này bao gồm:

- Thiết kế linh hoạt: Tạo hình dạng phức tạp mà phương pháp truyền thống khó thực hiện.

- Tiết kiệm vật liệu: Giảm thiểu phế liệu so với gia công cắt gọt.

- Tùy chỉnh cao: Dễ dàng sản xuất điện cực theo yêu cầu riêng biệt.

Ngoài ra, việc tích hợp các cảm biến và hệ thống điều khiển thông minh vào điện cực đồng cũng là một xu hướng đầy hứa hẹn. Các điện cực thông minh có thể theo dõi và điều chỉnh các thông số gia công trong thời gian thực, giúp tối ưu hóa quá trình EDM và nâng cao chất lượng sản phẩm. Ví dụ, các cảm biến có thể đo nhiệt độ và áp suất tại vùng gia công, từ đó điều chỉnh dòng điện và điện áp để ngăn ngừa hiện tượng quá nhiệt hoặc phóng điện không ổn định. Điều này không chỉ giúp tăng hiệu quả gia công mà còn kéo dài tuổi thọ của điện cực.

Cuối cùng, không thể không nhắc đến các ứng dụng mới nổi của điện cực đồng trong các lĩnh vực như năng lượng tái tạo và y sinh. Trong lĩnh vực năng lượng tái tạo, điện cực đồng được sử dụng trong các tấm pin mặt trời và hệ thống lưu trữ năng lượng, tận dụng khả năng dẫn điện và độ bền của vật liệu này. Trong lĩnh vực y sinh, điện cực đồng đang được nghiên cứu và ứng dụng trong các thiết bị cấy ghép và các ứng dụng điện sinh học khác, nhờ vào tính tương thích sinh học và khả năng kháng khuẩn của đồng. Những ứng dụng này không chỉ mở ra những thị trường mới cho điện cực đồng mà còn góp phần vào sự phát triển bền vững của xã hội.

https://vatlieucongnghiep.org/