Đông Nguyên Chất: Tinh Túy Từ Thiên Nhiên, Bồi Bổ Sức Khỏe Toàn Diện

Đông Nguyên Chất: Tinh Túy Từ Thiên Nhiên, Bồi Bổ Sức Khỏe Toàn Diện

Đông Nguyên Chất đóng vai trò then chốt trong nhiều ngành công nghiệp hiện đại, quyết định trực tiếp đến hiệu suất và độ bền của sản phẩm. Bài viết này, thuộc chuyên mục “Tài liệu kỹ thuật“, sẽ đi sâu vào quy trình sản xuất đông nguyên chất, từ khâu lựa chọn nguyên liệu, xử lý nhiệt luyện, cho đến các phương pháp tinh chế tiên tiến nhằm đạt được độ tinh khiết tối ưu. Chúng tôi cũng sẽ phân tích ảnh hưởng của tạp chất lên tính chất vật lý và hóa học của đông nguyên chất, đồng thời cung cấp tiêu chuẩn chất lượng và các ứng dụng thực tế, giúp bạn đọc có cái nhìn toàn diện và chuyên sâu về vật liệu quan trọng này.

Đông Nguyên Chất Là Gì? Định Nghĩa và Ứng Dụng Thực Tiễn Trong Kỹ Thuật

Đông nguyên chất là một thuật ngữ quan trọng trong lĩnh vực luyện kim và kỹ thuật vật liệu, dùng để chỉ kim loại hoặc hợp kim ở trạng thái rắn, có cấu trúc tinh thể đồng nhất và thành phần hóa học ổn định trên toàn bộ thể tích. Khác với các vật liệu đa tinh thể thông thường, đông nguyên chất lý tưởng không chứa ranh giới hạt, tạp chất, hoặc khuyết tật mạng tinh thể, mang đến những tính chất cơ học, vật lý và hóa học vượt trội. Việc hiểu rõ định nghĩa và ứng dụng của đông nguyên chất có vai trò then chốt trong việc phát triển các vật liệu tiên tiến, đáp ứng nhu cầu ngày càng cao của các ngành công nghiệp hiện đại.

Sự khác biệt then chốt giữa đông nguyên chất và các Vật Liệu Công Nghiệp thông thường nằm ở cấu trúc vi mô của chúng. Trong khi kim loại thông thường được cấu thành từ nhiều tinh thể nhỏ (hạt) với các định hướng khác nhau, đông nguyên chất chỉ có một tinh thể duy nhất. Cấu trúc này loại bỏ các ranh giới hạt, vốn là những vị trí yếu và dễ bị ăn mòn, dẫn đến sự gia tăng đáng kể về độ bền, độ dẻo và khả năng chống ăn mòn. Thành phần hóa học đồng nhất của đông nguyên chất cũng góp phần vào tính ổn định và khả năng dự đoán của các tính chất vật liệu, làm cho chúng trở thành lựa chọn lý tưởng cho các ứng dụng kỹ thuật đòi hỏi khắt khe.

Trong kỹ thuật, ứng dụng thực tiễn của đông nguyên chất vô cùng đa dạng, trải rộng trên nhiều lĩnh vực khác nhau. Điển hình là trong ngành hàng không vũ trụ, đông nguyên chất được sử dụng để chế tạo các cánh tuabin cho động cơ phản lực, nơi chúng phải chịu đựng nhiệt độ và áp suất cực cao. Cấu trúc tinh thể đơn của đông nguyên chất giúp tăng cường đáng kể khả năng chịu nhiệt và độ bền mỏi của cánh tuabin, kéo dài tuổi thọ và nâng cao hiệu suất động cơ. Ngoài ra, trong lĩnh vực y sinh, đông nguyên chất được sử dụng để chế tạo các implant chỉnh hình và các thiết bị y tế khác, nhờ khả năng tương thích sinh học cao và khả năng chống ăn mòn tuyệt vời, giảm thiểu nguy cơ đào thải và nhiễm trùng.

Để làm rõ hơn về phạm vi ứng dụng rộng lớn của đông nguyên chất, có thể kể đến việc sản xuất các linh kiện điện tử hiệu suất cao. Ví dụ, các tấm silicon đông nguyên chất là nền tảng cho việc chế tạo vi mạch tích hợp (IC) và các thiết bị bán dẫn khác. Cấu trúc tinh thể hoàn hảo của silicon đông nguyên chất đảm bảo tính đồng nhất về điện và quang, cho phép các thiết bị điện tử hoạt động ổn định và hiệu quả hơn. Bên cạnh đó, trong ngành năng lượng, đông nguyên chất đang được nghiên cứu và phát triển cho các ứng dụng như pin mặt trời hiệu suất cao và vật liệu siêu dẫn, hứa hẹn mang lại những đột phá trong việc khai thác và sử dụng năng lượng sạch.

Muốn khám phá bí mật đằng sau những ứng dụng kỹ thuật của đồng nguyên chất? Xem thêm: Định nghĩa và ứng dụng đồng nguyên chất.

Phân Loại và Thành Phần Hóa Học Của Đông Nguyên Chất: Đánh Giá Chi Tiết

Đông nguyên chất không chỉ là một vật liệu kỹ thuật đơn thuần, mà còn là một phạm trù đa dạng với nhiều chủng loại và thành phần hóa học khác nhau, quyết định trực tiếp đến đặc tính và ứng dụng của chúng. Việc hiểu rõ cách phân loại và thành phần hóa học của kim loại nguyên chất là yếu tố then chốt để lựa chọn vật liệu phù hợp cho từng ứng dụng cụ thể. Bài viết này sẽ cung cấp một đánh giá chi tiết về các phương pháp phân loại phổ biến và phân tích sâu sắc thành phần hóa học của các loại đông nguyên chất.

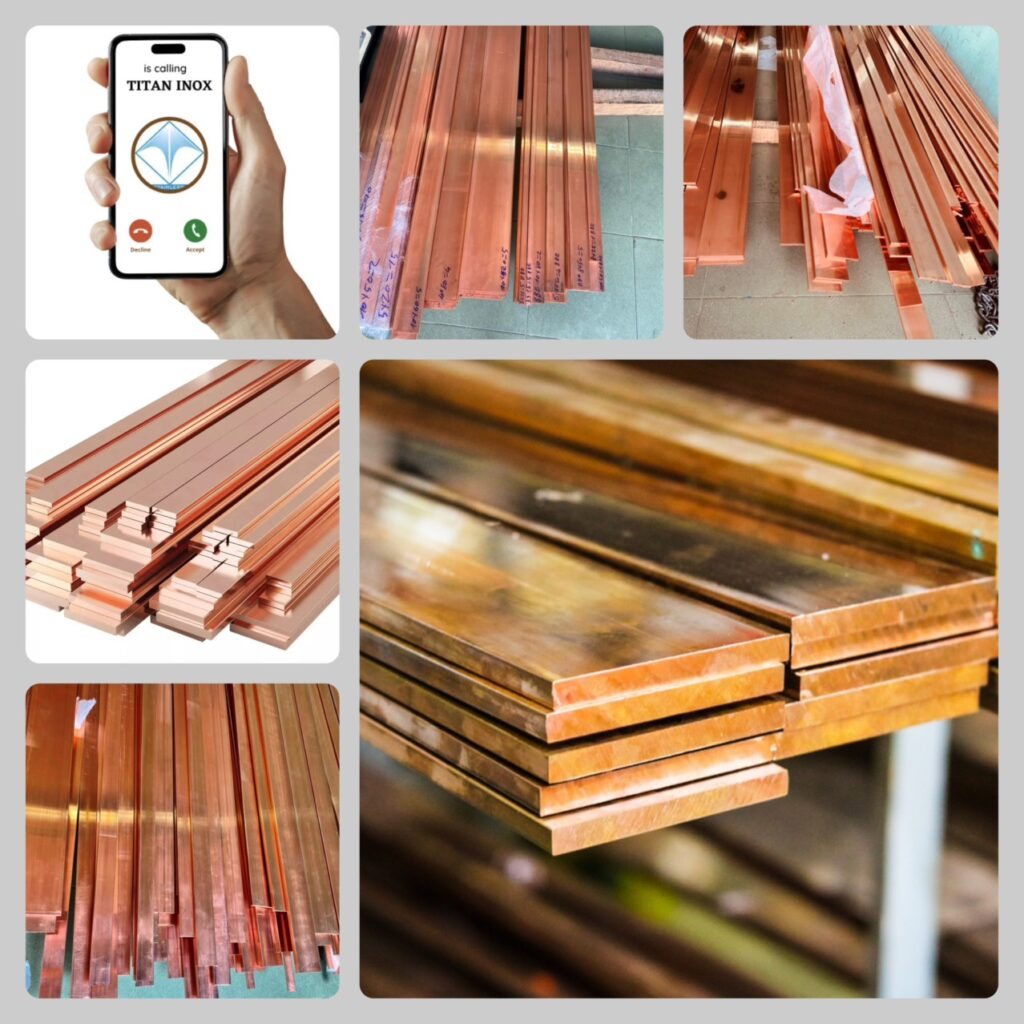

Có nhiều tiêu chí để phân loại kim loại nguyên chất, trong đó phổ biến nhất là dựa trên thành phần hóa học và ứng dụng. Cách phân loại dựa trên thành phần hóa học tập trung vào các nguyên tố kim loại cấu thành nên vật liệu, ví dụ như đồng, nhôm, niken, kẽm… Trong khi đó, phân loại theo ứng dụng lại chú trọng đến mục đích sử dụng cuối cùng của vật liệu, chẳng hạn như đông nguyên chất dùng trong ngành điện, ngành cơ khí, hay ngành hóa chất.

Phân loại theo thành phần hóa học là phương pháp chính xác và khoa học nhất, thường được sử dụng trong các tiêu chuẩn kỹ thuật và nghiên cứu chuyên sâu.

- Kim loại đen: Nhóm này chủ yếu bao gồm sắt (Fe) và các hợp kim của sắt, chiếm tỷ trọng lớn trong sản xuất gang thép. Sắt là một thành phần quan trọng của thép và gang, mang lại độ bền cao và khả năng chịu lực tốt, tuy nhiên dễ bị ăn mòn.

- Kim loại màu: Đây là nhóm bao gồm tất cả các kim loại còn lại không phải là kim loại đen, như đồng (Cu), nhôm (Al), niken (Ni), kẽm (Zn), titan (Ti), magie (Mg), vàng (Au), bạc (Ag), và nhiều kim loại khác. Đồng nổi tiếng với khả năng dẫn điện tốt, nhôm nhẹ và chống ăn mòn, titan có độ bền cao và khả năng chống ăn mòn tuyệt vời.

Thành phần hóa học của đông nguyên chất đóng vai trò then chốt trong việc xác định các tính chất vật lý và hóa học của chúng. Tỷ lệ phần trăm của mỗi nguyên tố trong thành phần sẽ ảnh hưởng trực tiếp đến độ bền, độ dẻo, khả năng dẫn điện, khả năng chống ăn mòn và nhiều đặc tính quan trọng khác. Ví dụ, sự có mặt của các nguyên tố hợp kim trong thép, dù chỉ với hàm lượng nhỏ, cũng có thể thay đổi đáng kể cơ tính của thép, làm tăng độ cứng, độ bền, hoặc khả năng chống mài mòn.

Việc kiểm soát chặt chẽ thành phần hóa học trong quá trình sản xuất là vô cùng quan trọng để đảm bảo chất lượng và tính ổn định của đông nguyên chất. Các phương pháp phân tích hóa học hiện đại như quang phổ phát xạ, quang phổ hấp thụ nguyên tử, và sắc ký khí được sử dụng rộng rãi để xác định chính xác thành phần của vật liệu. Bên cạnh đó, các tiêu chuẩn kỹ thuật cũng quy định rõ ràng về thành phần hóa học cho từng loại đông nguyên chất, nhằm đảm bảo chúng đáp ứng các yêu cầu kỹ thuật khắt khe trong các ứng dụng khác nhau. Ví dụ, thép không gỉ phải có hàm lượng crom tối thiểu 10.5% để đảm bảo khả năng chống ăn mòn.

Bạn có tò mò về điều gì tạo nên sự khác biệt giữa các loại đồng nguyên chất? Xem thêm: Phân loại và thành phần hóa học của đồng nguyên chất để hiểu rõ hơn.

Quy Trình Sản Xuất Đông Nguyên Chất: Từ Nguyên Liệu Đến Sản Phẩm Hoàn Chỉnh

Quy trình sản xuất đông nguyên chất là một chuỗi các công đoạn phức tạp, biến đổi nguyên liệu thô ban đầu thành sản phẩm cuối cùng với độ tinh khiết và chất lượng cao, đáp ứng các tiêu chuẩn kỹ thuật khắt khe. Việc nắm vững quy trình này không chỉ giúp hiểu rõ về đông nguyên chất mà còn đóng vai trò quan trọng trong việc kiểm soát chất lượng và tối ưu hóa hiệu quả sản xuất.

Để hiểu rõ hơn về quy trình này, ta cần xem xét các giai đoạn chính, bắt đầu từ lựa chọn và xử lý nguyên liệu thô:

- Lựa chọn và xử lý nguyên liệu đầu vào: Giai đoạn này đóng vai trò then chốt trong việc đảm bảo chất lượng đông nguyên chất thành phẩm. Nguyên liệu thô phải đáp ứng các tiêu chuẩn về độ tinh khiết, thành phần hóa học và kích thước hạt. Tùy thuộc vào loại đông nguyên chất cần sản xuất, nguyên liệu có thể là kim loại nguyên chất, hợp kim hoặc các hợp chất hóa học. Ví dụ, trong sản xuất đông nguyên chất từ nhôm, quặng bauxite phải trải qua quá trình Bayer để tạo ra alumina, sau đó alumina được điện phân để thu được nhôm kim loại. Quá trình xử lý bao gồm các công đoạn như nghiền, sàng, rửa và sấy khô để loại bỏ tạp chất và chuẩn bị cho các giai đoạn tiếp theo.

- Giai đoạn tinh chế: Mục tiêu của giai đoạn này là loại bỏ tối đa các tạp chất còn sót lại trong nguyên liệu đã qua xử lý. Các phương pháp tinh chế thường được sử dụng bao gồm chưng cất phân đoạn, kết tinh lại, chiết ly, điện phân và các kỹ thuật sắc ký. Lựa chọn phương pháp tinh chế phù hợp phụ thuộc vào loại tạp chất cần loại bỏ và yêu cầu về độ tinh khiết của đông nguyên chất thành phẩm. Ví dụ, trong sản xuất silicon nguyên chất cho ngành công nghiệp bán dẫn, phương pháp Czochralski (CZ) hoặc Float Zone (FZ) thường được sử dụng để tạo ra các tinh thể silicon đơn tinh thể với độ tinh khiết cực cao.

- Giai đoạn tạo hình và xử lý nhiệt: Sau khi tinh chế, đông nguyên chất thường được tạo hình thành các dạng sản phẩm khác nhau như tấm, thanh, dây, bột hoặc hạt. Các phương pháp tạo hình bao gồm đúc, cán, kéo, ép và phun. Sau khi tạo hình, sản phẩm có thể được xử lý nhiệt để cải thiện các tính chất cơ học, hóa học và vật lý. Ví dụ, quá trình ủ có thể được sử dụng để giảm ứng suất dư, tăng độ dẻo và cải thiện khả năng gia công của đông nguyên chất.

- Kiểm tra chất lượng: Đây là giai đoạn cuối cùng và quan trọng để đảm bảo đông nguyên chất đáp ứng các tiêu chuẩn kỹ thuật và yêu cầu của khách hàng. Các phương pháp kiểm tra chất lượng bao gồm phân tích thành phần hóa học, kiểm tra cấu trúc tinh thể, đo các tính chất cơ học (độ bền, độ cứng, độ dẻo), kiểm tra khuyết tật bề mặt và bên trong. Các kết quả kiểm tra được sử dụng để đánh giá chất lượng sản phẩm và điều chỉnh quy trình sản xuất nếu cần thiết.

Việc kiểm soát chặt chẽ từng công đoạn trong quy trình sản xuất, từ lựa chọn nguyên liệu đến kiểm tra chất lượng thành phẩm, là yếu tố then chốt để đảm bảo chất lượng và độ tinh khiết của đông nguyên chất, đáp ứng yêu cầu ngày càng cao của các ngành công nghiệp. Vật Liệu Công Nghiệp luôn cam kết cung cấp các sản phẩm đông nguyên chất chất lượng cao, đáp ứng mọi nhu cầu của khách hàng.

Tiêu Chuẩn Kỹ Thuật và Kiểm Định Chất Lượng Đông Nguyên Chất: Hướng Dẫn Chi Tiết

Tiêu chuẩn kỹ thuật và kiểm định chất lượng đóng vai trò then chốt trong việc đảm bảo chất lượng và độ tin cậy của đông nguyên chất khi ứng dụng vào các ngành công nghiệp khác nhau. Việc tuân thủ nghiêm ngặt các quy trình và tiêu chuẩn này giúp các nhà sản xuất và người tiêu dùng đánh giá chính xác chất lượng vật liệu và đảm bảo hiệu quả sử dụng tối ưu. Tiêu chuẩn này cũng giúp đồng bộ hóa quy trình sản xuất và kiểm tra, tạo điều kiện thuận lợi cho thương mại và hợp tác quốc tế.

Để đảm bảo đông nguyên chất đáp ứng yêu cầu kỹ thuật khắt khe, cần chú trọng đến các khía cạnh sau:

- Thành phần hóa học: Xác định hàm lượng chính xác của các nguyên tố hợp kim, tạp chất trong thành phần đông nguyên chất. Việc này giúp đảm bảo tính chất cơ lý, hóa học phù hợp với mục đích sử dụng. Ví dụ, tiêu chuẩn có thể quy định hàm lượng đồng (Cu) tối thiểu trong đông nguyên chất là 99,9% để đảm bảo độ dẫn điện cao.

- Tính chất cơ học: Kiểm tra các chỉ số như độ bền kéo, độ dẻo, độ cứng, khả năng chống mài mòn, và khả năng chịu nhiệt. Các chỉ số này quyết định khả năng chịu tải, tuổi thọ và độ bền của vật liệu trong quá trình sử dụng. Ví dụ, tiêu chuẩn có thể quy định độ bền kéo tối thiểu của đông nguyên chất là 200 MPa để đảm bảo khả năng chịu lực tốt.

- Tính chất vật lý: Đánh giá các thuộc tính như mật độ, độ dẫn điện, độ dẫn nhiệt, hệ số giãn nở nhiệt. Các tính chất này ảnh hưởng đến hiệu suất và ứng dụng của đông nguyên chất trong các lĩnh vực khác nhau. Ví dụ, tiêu chuẩn có thể quy định độ dẫn điện tối thiểu của đông nguyên chất là 58 x 10^6 S/m để đảm bảo hiệu quả truyền tải điện năng.

- Hình dạng và kích thước: Đảm bảo kích thước, hình dạng và độ hoàn thiện bề mặt của sản phẩm đáp ứng yêu cầu kỹ thuật. Sai sót về kích thước hoặc hình dạng có thể ảnh hưởng đến khả năng lắp ráp, hiệu suất và tuổi thọ của sản phẩm. Ví dụ, tiêu chuẩn có thể quy định dung sai kích thước của thanh đông nguyên chất là ± 0,1 mm để đảm bảo độ chính xác khi gia công.

- Khuyết tật: Kiểm tra các khuyết tật bên trong và bên ngoài như rỗ khí, nứt, lẫn tạp chất. Các khuyết tật này có thể làm giảm độ bền, độ dẻo và khả năng chống ăn mòn của vật liệu. Ví dụ, tiêu chuẩn có thể quy định giới hạn kích thước và số lượng rỗ khí cho phép trong đông nguyên chất để đảm bảo chất lượng.

Quy trình kiểm định chất lượng đông nguyên chất bao gồm các bước sau:

- Lấy mẫu: Mẫu phải đại diện cho lô sản phẩm và được lấy theo phương pháp thống kê.

- Kiểm tra trực quan: Đánh giá bề mặt, hình dạng, kích thước và các khuyết tật bên ngoài.

- Kiểm tra thành phần hóa học: Sử dụng các phương pháp phân tích hóa học như quang phổ phát xạ, quang phổ hấp thụ nguyên tử để xác định thành phần các nguyên tố.

- Kiểm tra tính chất cơ lý: Thực hiện các thử nghiệm kéo, nén, uốn, va đập, độ cứng để xác định các chỉ số cơ học.

- Kiểm tra tính chất vật lý: Đo mật độ, độ dẫn điện, độ dẫn nhiệt bằng các thiết bị chuyên dụng.

- Kiểm tra khuyết tật: Sử dụng các phương pháp kiểm tra không phá hủy (NDT) như siêu âm, chụp X-quang, thẩm thấu chất lỏng để phát hiện khuyết tật bên trong.

Việc áp dụng các tiêu chuẩn kỹ thuật và quy trình kiểm định chất lượng một cách nghiêm ngặt sẽ đảm bảo đông nguyên chất đáp ứng yêu cầu của các ứng dụng khác nhau, từ đó nâng cao hiệu quả sản xuất và chất lượng sản phẩm cuối cùng. Các tiêu chuẩn phổ biến bao gồm ASTM, EN, JIS và các tiêu chuẩn quốc gia khác.

Ưu Điểm và Nhược Điểm Khi Sử Dụng Đông Nguyên Chất Trong Các Ngành Công Nghiệp

Việc ứng dụng đông nguyên chất mang lại nhiều lợi ích vượt trội nhưng cũng tồn tại một số hạn chế nhất định trong các ngành công nghiệp hiện nay. Đông nguyên chất, với đặc tính tinh khiết và ổn định về thành phần hóa học, mở ra nhiều cơ hội để nâng cao hiệu suất và chất lượng sản phẩm, đồng thời giảm thiểu các tác động tiêu cực đến môi trường. Tuy nhiên, chi phí sản xuất và yêu cầu kỹ thuật khắt khe cũng là những yếu tố cần cân nhắc kỹ lưỡng.

Một trong những ưu điểm nổi bật của đông nguyên chất là khả năng cải thiện hiệu suất và độ bền của sản phẩm. Ví dụ, trong ngành luyện kim, việc sử dụng kim loại đông nguyên chất giúp tạo ra các hợp kim có độ bền kéo, độ dẻo và khả năng chống ăn mòn cao hơn so với các loại kim loại thông thường. Điều này đặc biệt quan trọng trong các ứng dụng yêu cầu độ tin cậy và tuổi thọ cao như sản xuất máy bay, ô tô và các công trình xây dựng. Bên cạnh đó, việc kiểm soát chặt chẽ thành phần hóa học giúp đảm bảo tính đồng nhất của vật liệu, giảm thiểu rủi ro phát sinh lỗi trong quá trình sản xuất và sử dụng.

Tuy nhiên, bên cạnh những ưu điểm không thể phủ nhận, việc sử dụng đông nguyên chất cũng đi kèm với một số nhược điểm đáng lưu ý, trong đó chi phí sản xuất cao là một rào cản lớn. Quy trình sản xuất kim loại đông nguyên chất đòi hỏi công nghệ hiện đại, thiết bị chuyên dụng và quy trình kiểm soát chất lượng nghiêm ngặt, dẫn đến chi phí đầu tư và vận hành cao hơn so với các phương pháp sản xuất truyền thống. Điều này có thể làm tăng giá thành sản phẩm và giảm tính cạnh tranh của doanh nghiệp, đặc biệt là đối với các ngành công nghiệp có biên lợi nhuận thấp.

Ngoài ra, quá trình sản xuất đông nguyên chất có thể gây ra những tác động tiêu cực đến môi trường nếu không được kiểm soát chặt chẽ. Ví dụ, việc sử dụng các hóa chất độc hại trong quá trình tinh chế có thể gây ô nhiễm nguồn nước và không khí. Do đó, các doanh nghiệp cần áp dụng các biện pháp bảo vệ môi trường hiệu quả, như sử dụng công nghệ xanh, tái chế chất thải và tuân thủ các quy định về bảo vệ môi trường. Việc này không chỉ giúp giảm thiểu tác động tiêu cực đến môi trường mà còn nâng cao hình ảnh và uy tín của doanh nghiệp trong mắt khách hàng và cộng đồng.

Việc lựa chọn sử dụng đông nguyên chất đòi hỏi sự cân nhắc kỹ lưỡng giữa lợi ích kinh tế, yêu cầu kỹ thuật và tác động môi trường. Các doanh nghiệp cần đánh giá toàn diện các yếu tố liên quan, lựa chọn công nghệ sản xuất phù hợp và áp dụng các biện pháp quản lý chất lượng hiệu quả để đảm bảo sử dụng đông nguyên chất một cách bền vững và hiệu quả nhất.

Ứng Dụng Đông Nguyên Chất Trong Sản Xuất và Đời Sống: Xu Hướng Mới Nhất

Đông nguyên chất, với những đặc tính vượt trội, đang mở ra những chân trời mới trong ứng dụng vào sản xuất và đời sống, không chỉ giới hạn trong các ngành công nghiệp truyền thống mà còn lan rộng sang các lĩnh vực công nghệ cao và tiêu dùng. Sự tinh khiết cao của vật liệu này cho phép tạo ra các sản phẩm với hiệu suất và độ bền tối ưu, đáp ứng nhu cầu ngày càng khắt khe của thị trường. Điều này thúc đẩy các nhà nghiên cứu và doanh nghiệp không ngừng tìm kiếm và phát triển các ứng dụng mới, hứa hẹn mang lại những đột phá trong tương lai.

Trong ngành công nghiệp điện tử, đông nguyên chất đóng vai trò then chốt trong sản xuất các thiết bị bán dẫn và linh kiện điện tử cao cấp. Độ dẫn điện vượt trội của đông nguyên chất giúp tăng hiệu suất và giảm thiểu tổn hao năng lượng trong các thiết bị điện tử, từ điện thoại thông minh đến máy tính và các hệ thống điều khiển công nghiệp. Việc sử dụng đông nguyên chất trong sản xuất vi mạch cũng cho phép tạo ra các chip nhỏ hơn, nhanh hơn và tiết kiệm năng lượng hơn, đáp ứng nhu cầu ngày càng tăng về hiệu năng của các thiết bị điện tử hiện đại.

Một lĩnh vực khác đang chứng kiến sự trỗi dậy mạnh mẽ của đông nguyên chất là ngành năng lượng tái tạo. Trong sản xuất pin mặt trời, đông nguyên chất được sử dụng để chế tạo các tiếp điểm và dây dẫn, giúp tăng hiệu quả chuyển đổi năng lượng mặt trời thành điện năng. Ngoài ra, đông nguyên chất cũng được ứng dụng trong sản xuất pin nhiên liệu, một công nghệ hứa hẹn mang lại nguồn năng lượng sạch và bền vững trong tương lai.

Trong lĩnh vực y tế, đông nguyên chất đang được nghiên cứu và ứng dụng trong nhiều lĩnh vực khác nhau, từ chế tạo các thiết bị cấy ghép đến sản xuất thuốc và các sản phẩm chăm sóc sức khỏe. Tính tương thích sinh học cao của đông nguyên chất giúp giảm thiểu nguy cơ phản ứng đào thải của cơ thể, đồng thời khả năng chống ăn mòn và kháng khuẩn của vật liệu này cũng giúp tăng tuổi thọ và độ an toàn của các thiết bị y tế.

Cuối cùng, trong lĩnh vực sản xuất hàng tiêu dùng, đông nguyên chất được sử dụng để tạo ra các sản phẩm có độ bền cao, tính thẩm mỹ và an toàn cho người sử dụng. Từ đồ gia dụng đến đồ trang sức, đông nguyên chất mang lại vẻ đẹp sang trọng và đẳng cấp cho các sản phẩm, đồng thời đảm bảo an toàn cho sức khỏe của người tiêu dùng. Vật Liệu Công Nghiệp luôn không ngừng cập nhật và cung cấp thông tin chuyên sâu về các ứng dụng mới nhất của đông nguyên chất, hỗ trợ các doanh nghiệp và cá nhân tiếp cận và ứng dụng vật liệu này một cách hiệu quả nhất.

https://vatlieucongnghiep.org/